|

|

|

摘要:利用有限元模型對葉輪模態進行了計算,判斷分析了各階模態振型對氣動噪聲的影響程度 ,

求解中利用了ANSYS 的模態循環對稱功能 ,

同時分析了旋轉軟化、應力強化對葉輪真實運轉狀況下模態頻率的影響。

Modal Simulation of Axial

Fan Blade and The Effect of That on Aerodynamic Noise

Abstract:Calculation is carried out on

impeller modal using the finite element model.The effect of

modal vibration in various stage on aerodynamic noise is

judged and analyzed ,the effect of rotating softness and

stress intensification on the modal frequency under the

impeller in real operation condition is also analyzed at the

same time.

一、引言

軸流通風機當其葉片較薄以及過度前掠,重心偏離葉根截面中心時,較高轉速造成的離心力和不穩定進氣流造成的葉片升力的變化,很容易激發葉片振動。同時由于流固耦合,還可能造成葉片的馳振

,使葉片提前疲勞損壞,降低風機效率,并產生較大的氣動噪聲。

在葉輪設計時有必要對其振動模態進行計算,但葉片葉身曲面復雜,用經典理論無法求解

,因此必須借用有限元模型來計算。ANSYS 是當今比較有名的有限元分析軟件之一,具有多種物理場的求解功能 ,

可以很方便地進行模態分析;大型 CAD 系統軟件 UniGraphics 具有豐富的曲面造型功能 ,

非常適合于葉輪等具有復雜曲面實體的造型,建好的實體模型導入ANSYS 即可進行模態分析。

二、葉輪 CAD 模型建立和接口導入

1. 葉輪基本參數

軸流通風機為整體注塑 ABS 塑料葉輪, 葉片數為4,葉片較寬,葉片呈前掠狀。工作轉速為

860 r/min,輪轂直徑為0.147m,葉輪外徑為0.42m 。

2. 幾何模型建立

通過三坐標測量儀測量得到葉片表面型值點 , 將點陣連接成曲面 , 并利用軟件 U G

的曲面剪裁和縫合功能 ,

將葉片的曲面連接起來。一旦所有曲面被縫合就自動生成以各曲面為邊界的實體。

葉輪為循環對稱結構 ,

為加快有限元分析過程 , 利用 ANSYS 的循環對稱分析功能 , 對一個90

°基本扇區進行求解。建模時使全局坐標系的Z 軸與葉輪旋轉軸線對應 ,

建立完整葉輪模型,然后用過輪轂軸線兩個相互夾角為 90 °的兩個平面切出 1/4 的葉輪模型 (圖 1) 。

|

|

|

|

3. 導入幾何模型

能夠將UG模型導入ANSYS 的方法有 3

種,其中基于直接的模型數據交換的兩種是:一是通過標準的數據接口將 CAD

模型數據轉入分析系統;另外是通過ANSYS為UG提供的專用接口直接讀入UG的prt

文件;第三種借助UG的GFEMFEA。

這里采取第二種方法 , 在功能菜單中點擊File → Import →

U G, 再選取零件文件即可。

三、預處理和求解

1. 輸入材料物理參數

輸入ABS材料的物理性能參數:密度為1.2×10-6 g/mm3

,彈性模量為2.3MPa,泊松比為0.38。

2. 選擇單元類型

葉輪表面為變厚度復雜曲面 , 選用 10 節點的四面體單元 solid92 ,

該單元采用二次位移模式 , 非常適合對形狀不規則的實體劃分有限元模型。

為了對基本扇區的兩個間隔相對 90

°的輪轂的剖面劃分網格 , 還選擇了一種二維單元:MESH200 單元 , 并設定單元形狀參數為“

triangle with 6 nodes ” (MESH200 單元是專門用來劃分網格 , 提供網格占位功能 ,

不參加單元運算 ) 。

3. 劃分網格

先用 MESH200 三角形平面單元劃分輪轂上的兩個剖面的一個面上的網格 ,

然后通過MSHCOPY 命令將該面上的網格拷貝到另外一個剖面上 ( 完成后的網格單元如圖 2) 。 對整個模型用

solid92 單元分網格(完成后的網格單元如圖 3) 。

4. 邊界條件加載

葉輪通過輪轂的軸心線裝配在電機軸線上 , 葉輪除轉動外 ,

其它運動都被限制。所以使輪轂圓柱裝配面的有限元節點 X , Z 方向的自由度得到約束 (

在全局柱面坐標系中 ) 。

有限單元的節點都有一個坐標系與載荷方向對應 ,

在通常情況下節點坐標系與全局迪卡爾坐標系對應 , 必須首先用 NROTAT 命令轉換節點坐標到柱面坐標系中 ,

然后再在節點上加載位移約束。

5. 循環對稱處理

循環對稱模態求解是 ANSYS 對循環對稱結構提供的一種特殊簡化模態求解方法 ,

在求解前有一些特殊的預處理。

首先 , 需要選擇葉輪上下兩個剖面上的節點并建立兩個組集 ,

取名為“Low”和“High”。其次運行 CYCGEN 的宏在基本扇區上建立第二個扇區 , 模態分析就是通過這兩個扇區完成的

, 如果不帶參數運行這個命令 , 它將內部耦合和約束方程也拷貝到第二個扇區上 ; 如果運行 CYCGEN ‘ , LOAD

’的命令 , 則會把負載也拷貝到第二個扇區上。這里運行 CYCGEN,‘LOAD’。

6. 求解

選用 Block Lanczos 為求解方法 , 設置求解頻率范圍為 20Hz 到

200Hz 。對于求解循環對稱模態 ,ANSYS 也提供了專用的求解宏指令(不可直接用 solve

命令),該指令格式為:

CYCSOL , NDMIN , NDMAX , NSECTOR , LOW

各參數含義如下 :

NDMIN、NDMAX:

計算的上下節徑范圍, NDMIN 最小為0 ,NDMAX 對偶數最大可取 n/2 , 對奇數最大可取 (

n - 1) / 2 。

NSECTOR : 循環對稱的扇區數,這里為4。LOW:

較低角度剖面上節點構成的組集名稱。

該命令對應菜單路徑 :Main Menu > Solution >

Modal Cyclic Sym。

輸入CYCSOL ,0 ,2 ,4 ,LOW進行求解。

四、仿真結果與試驗結果的對照

試驗是在葉輪安裝狀況下通過錘擊法進行的 ,支架剛度很大,忽略支架的影響,認為結構在

20~200Hz 范圍內的振動模態頻率由葉輪決定。試驗得到的葉輪模態頻率值為 58.17Hz,83. 38Hz ,88.

69Hz ,154. 8Hz ;仿真得到的模態頻率值約為 62Hz、80Hz、88Hz 和152.

2Hz。試驗檢測得出的頻率與仿真結果對應關系較好,因此相互得到了驗證。由于振型試驗比較復雜

,所以沒有進一步作振型試驗,后面將利用仿真的數據來觀察振型。

五、考慮預應力和旋轉軟化

在真實狀況下葉輪是運動的 ,由于離心力和氣動載荷的影響

,葉輪產生拉伸變形,模態有可能與靜止狀況有很大不同

,所以必須予以考慮。

影響旋轉件頻率變化的一種原因是由于離心力對葉片運動產生的預應力的影響 ,造成了葉輪剛度的增大

,使運行狀況下模態頻率升高。 |

|

另一種原因 :旋轉軟化,旋轉軟化使模態頻率降低。其原理可以用一個簡單的彈簧 -

質量旋轉系統說明 (如圖4) ,彈簧垂直于旋轉軸,當彈簧剛度很高而旋轉加速度很小時

,認為彈簧變形很小。 |

| |

|

忽略彈簧變形對質量塊向心加速度的影響 ,建立如下平衡方程:

kx =

Mωs2r

(1)

式中 k ———彈簧剛度

x

———離開平衡位置的距離

ωs

———旋轉角速度

r

———質點自由位置相對于轉軸的半徑

但是如果彈簧剛度不夠 ,同時旋轉速度又很大

,由于離心力的影響使彈簧產生較大位移,而該位移同時又使質點離心運動的半徑加大,這時的平衡方程寫為:

kx=Mωs2(r

+ x) ( 2 )

如果仍然用 (1)

式的形式表示的話,其平衡方程可以寫為:

(k-Mωs2)x=Mωs2r

施加如圖 4 所表示載荷時,其振動方程可寫為:

Mx-(k-Mωs2)x=f(t)

因此剛度由

k

變為(k-Mωs2),即相當于旋轉軟化作用

,旋轉速度越高,旋轉物體密度越大 ,這種軟化作用也就越明顯。 應力剛化使模態頻率升高 ,旋轉軟化使模態頻率偏低

,通常應力剛化的作用偏大,所以同時考慮兩種因素影響

,使運轉狀況下模態頻率比靜止狀況下模態頻率偏高。

為了獲得真實狀況與靜止狀況下模態的差別

,又進行了一次模態有限元分析,步驟是在三、四步驟后給葉輪施加一個轉動角速度,打開預應力開關

,選擇分析類型為靜應力分析,并進行一次靜應力分析。然后選擇分析類型為模態分析

,并保證預應力開關為打開狀態,同時打開旋轉軟化選項 ,下面同三、五以后的步驟。

計算結果各振型對應模態頻率變化不到1Hz

,因此該葉輪可以采用靜止狀況下的模態來代替運動狀態下的模態 ,從考慮問題的周全性上考慮 ,對應力剛化、旋轉軟化驗證是必要的。

|

|

|

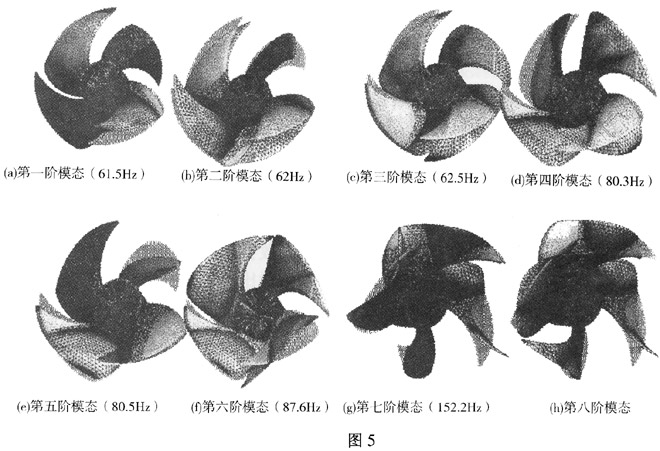

六、振型和對氣動噪聲影響的分析

為了觀察振型 ,用命令Expand 并輸入參數4

擴展成整個葉輪以觀察振型(菜單路徑:Main Menu > General Postprocessing >

Expand sector) 。

(1) 一階振動頻率為61.5Hz ,葉片表現為沿徑向扭擺

,變形最大位置在葉根處,整個葉輪振型表現為 1、3葉片擺動時,2、4不動,1、3葉片反向扭擺 (如圖5a) 。

(2)二階振動頻率為62Hz,葉片表現為沿徑向線扭擺,變形最大位置在葉根處,整個葉輪振型表現為1

、3葉片向前扭擺,2、4葉片向后扭擺(如圖5b) 。

(3) 三階振動頻率為62.5Hz

,葉片表現為沿徑向線扭擺,變形最大位置在葉根處,整個葉輪振型表現為 4 個葉片以相同形式同向扭擺(如圖5c) 。

(4) 四階振動頻率為80.3Hz ,葉片仍然表現為沿徑向線扭擺 ,但葉片型面上有彎曲現象出現

,彎曲最大現象出現在較大葉片半徑處,整個葉輪振型表現為1、3葉片向前扭擺,2、4葉片向后扭擺(如圖5d)。

(5) 五階振動頻率為80.5Hz ,葉片表現為沿徑向線扭擺

,葉片型面上有彎曲現象出現,彎曲最大現象出現在較大葉片半徑處 ,整個葉輪振型表現為1、3葉片反向扭擺,2、4不動(如圖5e)

。

(6) 六階振動頻率為87.6Hz ,葉片表現為沿徑向線扭擺

,葉片型面上有彎曲現象出現,彎曲最大現象出現在較大葉片半徑處 ,整個葉輪振型表現為 4 個葉片以相同形式同向扭擺(如圖5f)

。

(7) 七階振動頻率為152.2Hz,1、3葉片的運動形式以葉片型面上的彎曲波為主

,彎曲波有兩條節線 ,且彎曲波最嚴重發生在葉片外周處,1、3葉片運動形式相差180°相位;2、4葉片基本不動

,但在前掠的葉尖處有少量翹曲;對面的葉片變化相位差 180°(如圖5g) 。

(8) 八階振動頻率為152.6Hz ,葉片表現4個葉片型面上都出現彎曲波

,且整個葉輪相對的兩個葉片振動情況相同 ,而相鄰的葉片振動情況相差 180°相位(如圖5h) 。

可以看出葉輪模態振動形式主要是由 4 個葉片周向不同振動組合形式

,造成這種原因主要是前掠葉片剛度遠小于輪轂的剛度 ,即葉片“軟” ,而輪轂“硬”;葉片低頻振型主要以葉片整體扭擺為主

,而高頻主要以葉片彎曲波為主。從對噪聲的影響來看認為前六階振型影響較大

,因為由于它的擺對流場有較大影響,造成了葉片進氣攻角的變化 ,從而形成葉片表面升力的波動

,最嚴重的情況會產生馳振,產生很大氣動噪聲和效率較大的降低。

七、結論

通過有限元對葉輪模態進行了模態分析,考慮了旋轉軟化、應力強化對葉輪真實運行狀況下模態頻率的影響,發現與靜止狀態差別不大

,同時分析結果與試驗吻合較好。通過振型分析 ,認為較低頻率的前六階振動對氣動噪聲影響較大 ,為設計低噪聲風機提供了借鑒。

下一步將計算葉輪流場 ,得到葉片流場受力并對葉輪作諧波分析 ,通過氣動聲學公式預測噪聲的大小

,以期望獲得葉輪振動對氣動噪聲的具體量值。

參考文獻

[1] 李慶宜.通風機.機械工業出版社,1981.

[2]

沃德·海倫等.白化同等譯.模態分析理論與實驗.北京理工大學出版社,2001.

| |

|

©版權所有2006,www.dsqlvip.com 保留所有權利,未經許可不得復制 |